目前航空發(fā)動機制造工藝過程中應(yīng)用較為廣泛的復(fù)合加工技術(shù)有以下2種: (1)基于工序集中原則,以多種機械加工工藝為主的復(fù)合加工技術(shù)。例如:車削、銑削、磨削、鉆削、鏜削和絞削等工藝,其中的部分工藝可以一次性裝夾完成。 (2)特種加工方法與切削、磨削組合,去除材料工藝方式的復(fù)合。例如:激光、電火花和超聲波等特種加工方法與切削、磨削的組合。

航空發(fā)動機零件的整體化、結(jié)構(gòu)化、輕量化是大推比發(fā)動機的重要設(shè)計特性之一。整體結(jié)構(gòu)件具有減重、減級、增效并提高可靠性的優(yōu)點,符合航空發(fā)動機零部件易維護(hù)、高可靠性和長壽命的服役需求。 例如將壓氣機盤和軸頸設(shè)計為一體的壓氣機盤,將轉(zhuǎn)子葉片和壓氣機盤設(shè)計為一體的整體葉盤等。整體結(jié)構(gòu)零件結(jié)構(gòu)復(fù)雜,和原單體零件相比裝夾定位效果明顯削弱,使得零件剛性減弱,加工中容易產(chǎn)生振顫。因而加工中零件個別部位容易產(chǎn)生變形,幾何尺寸和表面質(zhì)量受到一定程度影響。單體葉片加工時可以夾緊葉片的軸頸部位,同時用頂尖頂住葉冠,一個方向夾緊,一個方向支撐。整體葉盤銑削葉片時只能以夾緊輪轂的前后緣板,葉冠無支撐,葉片在懸臂狀態(tài)下加工,工藝性明顯劣于單體葉片。因此整體結(jié)構(gòu)零件基本上融合了原來兩個單體零件,盤和葉片的加工難度。

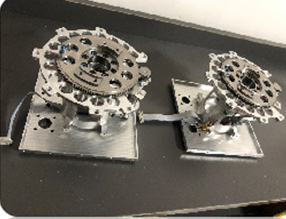

航空發(fā)動機的渦輪盤、整體葉盤、渦輪葉片等零件的材料大多為鈦合金和鎳基高溫合金,如圖所示,由于大多是薄壁件,因此對其制造精度要求極高,對其加工刀具要求亦很高。高溫合金加工時由于其切削力大、加工硬化傾向大、切削溫度高、刀具磨損嚴(yán)重使其成為典型的難加工材料。 高溫合金家族共有的特點:導(dǎo)熱性差、彈性模量小、化學(xué)活性高和摩擦系數(shù)大,還具有其他高溫合金不具備的高強度、高韌性和高硬度的特點使得其歸屬于難加工材料行列。在車削過程中主要表現(xiàn)在切屑與前刀面接觸面積小,刀尖應(yīng)力集中,切削溫度高,切屑不易折斷并且鋸齒化嚴(yán)重,刀具磨損嚴(yán)重,導(dǎo)致加工效率很低,工件加工表面質(zhì)量較差。

燃?xì)庥娩X合金襯塑PE管" width="160" height="152">

燃?xì)庥娩X合金襯塑PE管" width="160" height="152"> 鋁合金襯PE-RT" width="160" height="152">

鋁合金襯PE-RT" width="160" height="152">